|

|

|

Durchfluss-Regelung

Einleitung

Die Durchfluss-Regelstrecke ist in der Leittechnik für Energieanlagen recht häufig vertreten, da Energie mit irgendwelchen Medien

transportiert werden muss. Oft sind Durchfluss-Regelkreise anderen Regelkreisen unterlagert und bestimmen dann das Gesamt-Regelverhalten

entscheidend mit.

Diese Regelkreise werden meist mit üblichen Regelbausteinen aufgebaut. Dabei hat die überwiegende Mehrzahl dieser Regelstrecken ganz

typische Eigenschaften, die mit wenigen nichtlinearen Anpassungen in der Regelanordnung berücksichtigt werden können und das Regelverhalten

dann ganz entscheidend verbessern.

Typische Eigenschaften von Durchflussregelstrecken

Endliche Stellgeschwindigkeit

Wird das Stellelement eines Durchfluss-Regelkreises in eine neue Position gebracht, so verändert sich der Durchfluss fast unverzögert

mit der Position des Stellelementes. Dies gilt sowohl für die Öffnung eines Ventils oder einer Klappe, als auch für die Drehzahl einer

Pumpe oder eines Verdichters. Durch den geänderten Durchfluss können sich jedoch die Druckbedingungen um die Regeleinrichtung herum ändern,

so dass mit der Druckdifferenz über dem Ventil oder der Pumpe etc. auch der Durchfluss sich ändert. Diese Änderungen sind aber langsamer

und können als Störeinflüsse behandelt werden.

Dies gilt überall dort, wo zwischen Stelleinrichtung und Messung wenig Rohrleitung und keine anderen Gasräume vorhanden sind.

Das Zeitverhalten der Durchfluss-Regelstrecke wird daher im wesentlichen bestimmt durch die Stellzeit der Stelleinrichtung. Ein Ventil

bewegt sich mit einer konstruktionsbedingten Geschwindigkeit von einer Position in eine andere. Bis auf kurze Beschleunigungs- und

Bremsphasen ist dabei die Änderung je Zeiteinheit gleichbleibend. Auch die Drehzahl-Änderung bei Pumpen hat eine vergleichbare

Charakteristik. Da die Stellgeschwindigkeit im wesentlichen konstant ist, also nicht vom Betrag der Abweichung zwischen Soll- und

Ist-Stellung abhängt, handelt es sich um ein nichtlineares Phänomen.

Toleranzband des Positionierers

Wenn die Stelleinrichtung mit Schaltbefehlen angesteuert werden soll, wird meist im Automatisierungsgerät softwareseitig ein

Positionierer realisiert. Dieser vergleicht den Ausgang des Reglers, der die Soll-Stellung liefert mit der gemessenen Ist-Stellung

des Aktors. Überschreitet die Abweichung eine einstellbare Schwelle, wird der Stellbefehl in die entsprechende Richtung ausgelöst.

Eine solche Schwelle ist erforderlich, damit nicht zu kurze Stellimpulse in schneller Reihenfolge die Stelleinrichtung belasteten.

Auch bei analogem Reglerausgang werden oft externe Positionierer eingesetzt, deren Verhalten durchaus vergleichbar ist, die jedoch

als Vorteil bieten, dass sie schnell reagieren können, da ihre Verarbeitung nicht nur zu bestimmten Abtastzeitpunkten erfolgt. Trotzdem

haben nur wenige aufwendige Stelleinrichtungen vernachlässigbar kleine Ansprechschwellen.

Diese Ansprechschwellen bilden ein Toleranzband, in dem die Position des Aktors nicht verändert wird.

Dieses Toleranzband bildet eine weitere Nichtlinearität, die die Regelung erschweren kann.

Regler für Durchfluss-Regelstrecken

Für die folgenden Betrachtungen nehmen wir zunächst einmal an, die Kennlinie unseres Stellgliedes sei linear und die Drücke über dem

Stellglied seien konstant. Es handelt sich dann also um eine Strecke ohne Zeitverhalten und ein Stellglied mit endlicher Stellgeschwindigkeit

und einem Toleranzband.

Wie ist nun die endliche Stellzeit zu berücksichtigen? Es ist dafür Sorge zu tragen, dass der Reglerausgang sich niemals schneller

verändern kann als die Stellung des Stellgliedes. Wird dieser Grundsatz nicht beachtet, so verliert der Regler den Zugriff auf die Strecke,

ähnlich wie an den Grenzen des Stellbereiches bei Reglern ohne Anti-Reset-Windup, und Schwingungen können entstehen.

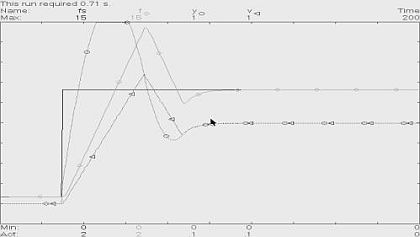

Die folgende Abbildung zeigt einen typisch parametrierten PI-Regler an einer Durchflussregelstrecke. Der Messbereich des simulierten

Durchflusses f und seines Sollwertes fs ist 0..15 Nm3/s, die übrigen Signale Reglerausgang y und Ventilstellung v sind normiert auf 0 .. 1

verwendet. Die Stellzeit beträgt 60s für 0 bis 1. Man sieht deutlich, wie der Reglerausgang der Ventilstellung davonläuft und sie damit

über das Ziel "hinausschießen" lässt.

Dadurch ergibt sich heftiges Einschwingen.

Es ist also durch eine Begrenzung der Änderungsrate des Reglerausganges das "Davonlaufen" vor der Ventilstellung zu verhindern.

Eine solche Begrenzung der Änderungsrate lässt sich am einfachsten durch eine Begrenzung der Regeldifferenz erreichen. Andere Techniken,

wie dynamische Ober- und Untergrenzen für den Reglerausgang, etc. erreichen dasselbe mit höherem Aufwand.

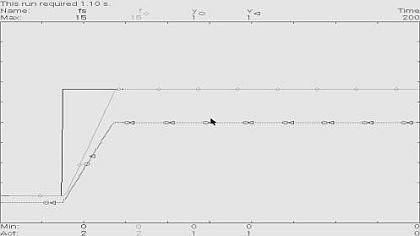

Die folgende Abbildung zeigt nun, wie sich das Verhalten durch Begrenzung der Regeldifferenz und passende Parametrierung verbessern

lässt.

Maßnahmen bei verrauschter Regelgröße

Sehr unruhige Messungen werden stark bedämpft (>5s). Bei starker Bedämpfung zeigen sich beim vorgestellten Konzept aber Schwächen.

Wie können nun die Vorteile des Konzeptes der Regeldifferenz-Begrenzung trotz stark

verrauschter Regelgröße genutzt werden? Verzichtet man auf die Bedämpfung läuft die Stellgröße sehr unruhig. Mit Bedämpfung jedoch ist

die Regeldifferenz nur unzureichend begrenzbar.

Ein guter Kompromiss ist, auf die Bedmpfung nur bei großen Änderungen zu verzichten. Eine Lösung wäre dann, bei Regeldifferenzen

innerhalb der Begrenzung mit der nötigen Bedämpfung und entsprechend langsamer Nachstellzeit TN zu arbeiten, während außerhalb der

Begrenzung die Bedämpfung abgeschaltet wird und ein schnelles TN wirksam wird:

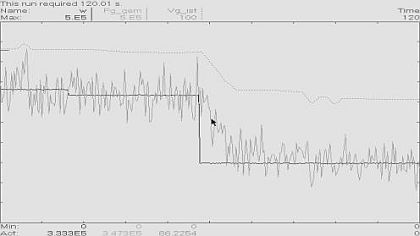

Die Simulation mit einem Regelstreckensimulator und einem typischen Automatisierungsgerät zeigt das Regelverhalten bei kleinen und

großen Sollwertsprüngen. Es ist die Ventilstellung und der unbedämpfte Durchfluss aufgezeichnet. Das Regelverhalten bei Störungen ist

gleichermaßen günstig.

Sie benötigen weitere Informationen?

Fordern Sie Details dazu an:

info@proconsol.de

|

|

|